地方の製造業にテレワークは可能なのか?(前編)

新型コロナウイルス感染拡大の影響で、求められているテレワーク環境の整備。首都圏の大手IT企業を中心に先駆的な取り組みが始まっているが、地方の中小企業、さらにものづくり系の業種は難しい側面も多く、遅れがちなのが現状だという。

そこで今回は「地方」「製造業」のキーワードで3名の経営者を迎え、各社での取り組み事情、成功事例、直面している課題について率直に語っていただいた。果たして、地方の製造業にテレワークは可能なのか? その答えを見つけていきたい。(前後編のうち前編)

(本座談会は2020年4月10日に行われました。)

<登壇者>

旭鉄工株式会社 代表取締役社長 木村 哲也氏

株式会社三松 代表取締役社長 田名部 徹朗氏

トライポッドワークス 株式会社 代表取締役社長 佐々木 賢一氏

<コーディネーター>

一般社団法人 日本デジタルトランスフォーメーション推進協会アドバイザー 森本 登志男 氏

一般社団法人 日本デジタルトランスフォーメーション推進協会 代表理事 森戸 裕一

森本:この座談会はぜんぶで4回のシリーズですが、今回の登壇者の顔ぶれはかなり特徴的ですよね、森戸さん?

森戸:はい。テレワークに関して、首都圏の会社は先駆的な動きをしていますが、地方の中小企業は取り組みが遅れがちですし、さらに製造業や建設業となるとなかなか難しい面があります。それで今回、製造業かつ地方で経営をされている方々に、お話を伺うことにしました。

森本:ですから今、国内いろいろなところからアクセスしていただいていますよね。私は東京ですが、皆さんは?

木村:私は名古屋の自宅からです。

田名部:私は福岡の会社から。

佐々木:私は仙台の自宅からです。

森戸:私は福岡の自宅にいます。本当にバラバラ、まさにテレワークですね。

森本:ということで、今日は敢えて「テレワークをしづらい業界」の皆さんの、いろいろなお知恵を引き出せたらと思っています。さっそく、一人ずつ自己紹介や会社の取り組みなどを話していきましょう。

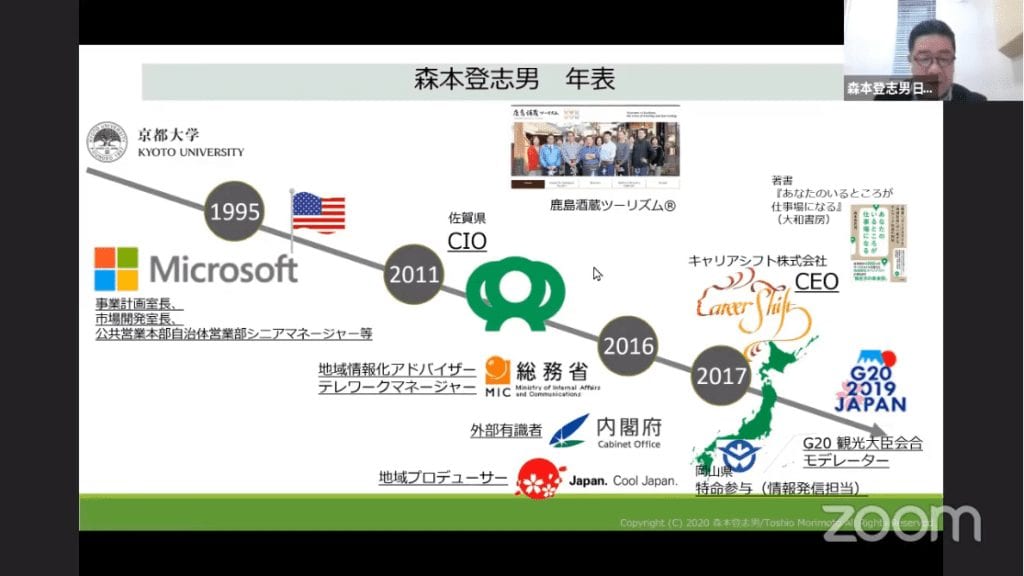

総務省テレワークマネージャーになるまでのあゆみと現在(森本氏)

私は、長年マイクロソフトで働いていまして、その後は佐賀県庁で5年間CIOを務め、全庁4000人の職員を対象にテレワークを導入しました。任期終了後は東京に戻り、総務省のアドバイザーなどを務め、今は会社を立ち上げて自治体のサポートをさせていただいています。

佐賀県庁にテレワークを導入した実績ができてから、テレワーク関連の仕事がたいへん多くなり、自治体・企業あわせて100以上のサポートをさせていただいています。多くの事例を見てきた中で、どこでつまづきやすいか、壁の乗り越え方などを把握していますので、そういったお話をさせていただけると思います。よろしくお願いいたします。

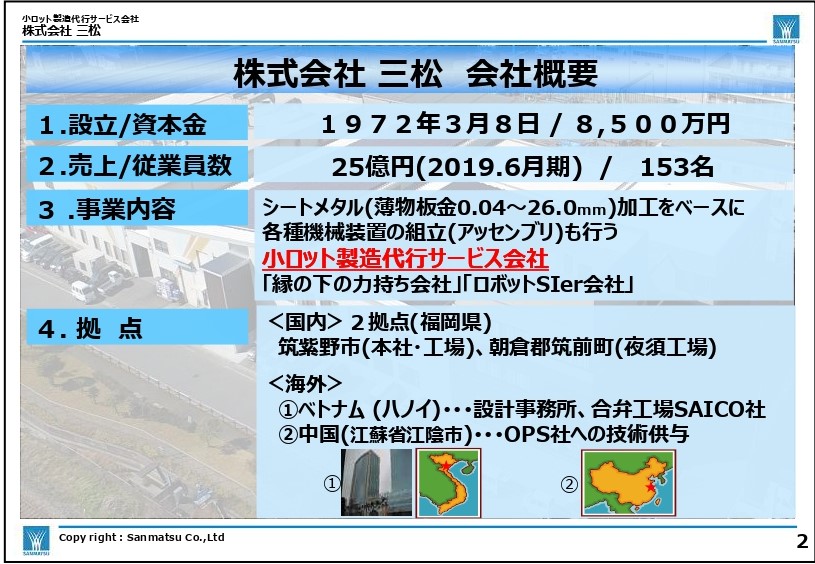

株式会社三松(福岡)の取り組みと現状(田名部氏)

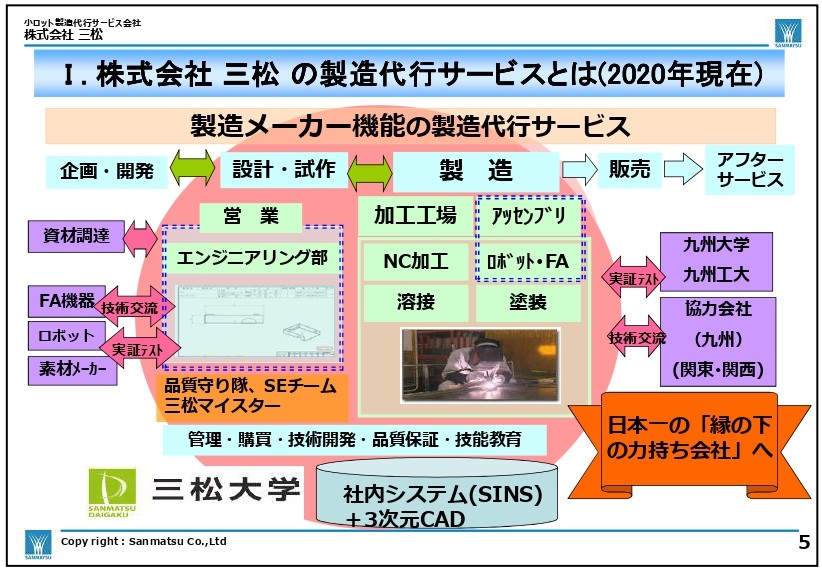

私どもは福岡にある会社で、製造業の中でも板金の分野を扱っています。金属の板を切って、穴をあけて、曲げて、溶接して、生産用の機械などに使われる「箱」を作るのがベースとなる技術です。さらに、箱の中身も作って一緒にお届けしようということで、各種機械装置の組み立てまで行っています。お客様には、当社を「自社工場代わり」に使っていただくことができ、私たちは自社の事業を「小ロット製造代行サービス」と呼んでいます。

取引先は九州地区が4割で、あとは首都圏や関西です。ただ、実際のお届け先は9割が九州で、お客様には「西日本の生産拠点」として当社を使っていただいています。

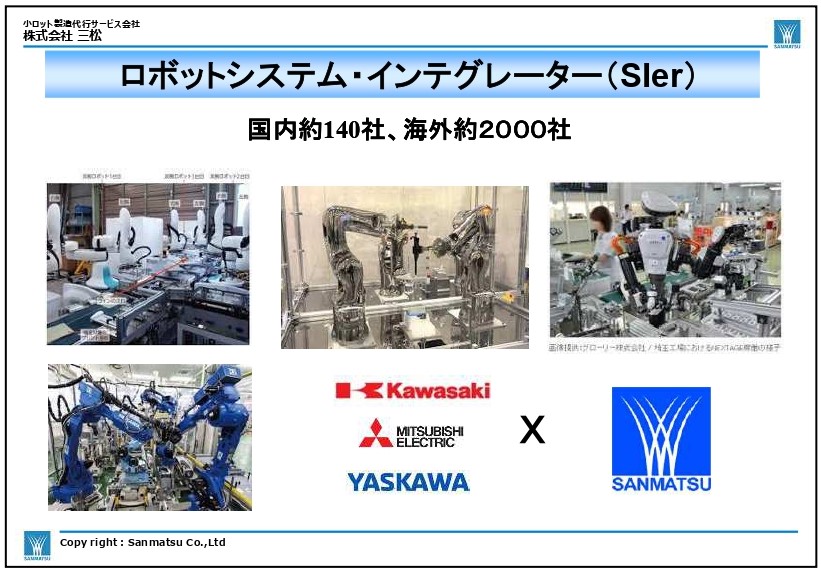

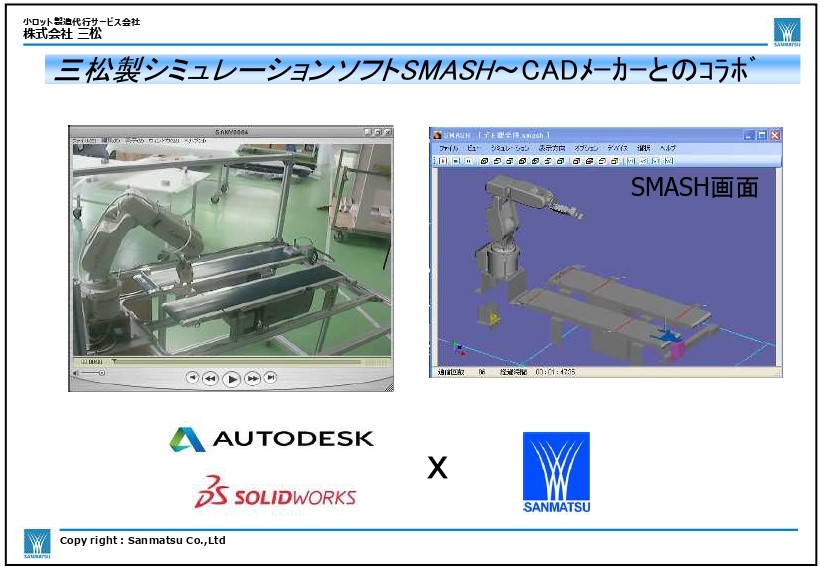

それからもう一つは、工場内の生産改善のためのロボット導入といった自動化推進事業も行っており、SIerの側面も持っています。拠点は、福岡に2つ、海外2つです。

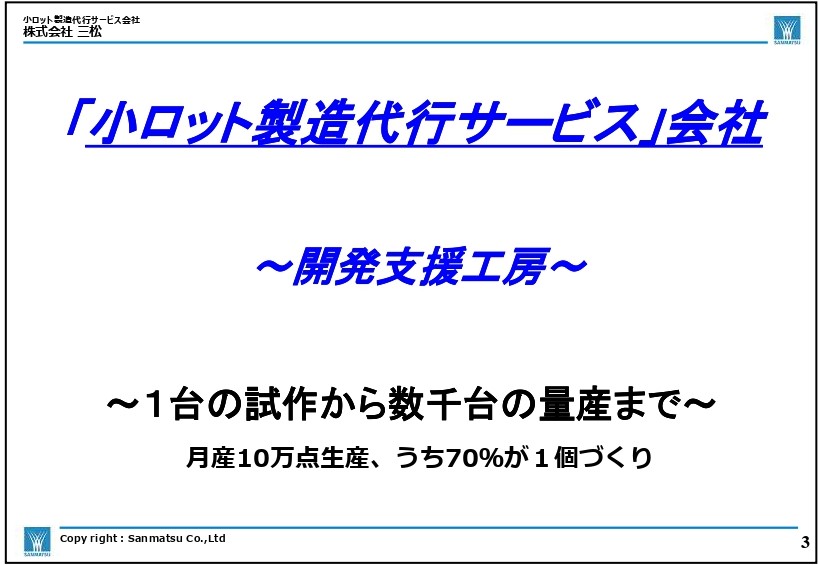

さて、先ほど申し上げたように、当社は小ロット製造代行サービスを行う会社です。ものづくりを行う際の「開発支援工房」といったイメージで、1台の試作から数千台の量産まで、アイデアをカタチにしてほしいというご要望にお応えしています。

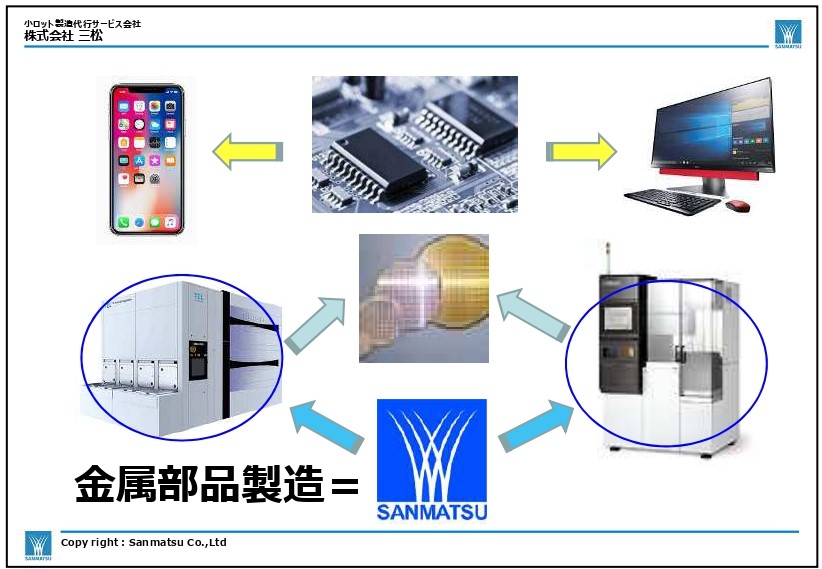

金属部品は内製化しており、月10万点ほど生産しています。特徴的なのは、そのうちの70%が「1個づくり」であること。オーダーメイド的なものづくりを行っているため細かなすり合わせが必要になることが、テレワークを難しくしている点であるとも言えます。

当社は、大手と中小を結ぶブリッジ企業の立ち位置で、この近辺の中小企業100社くらいと緩やかにグループを組み、仕事を引き受けてものづくりを行っています。

それから、工場の生産改善やIoTなどに関する新しいシステムを、当社の工場で「お試し」で大手企業に使ってみていただき、データを分析しながら中小の製造業に広めていくという、実証モデル工場の役割も担っています。

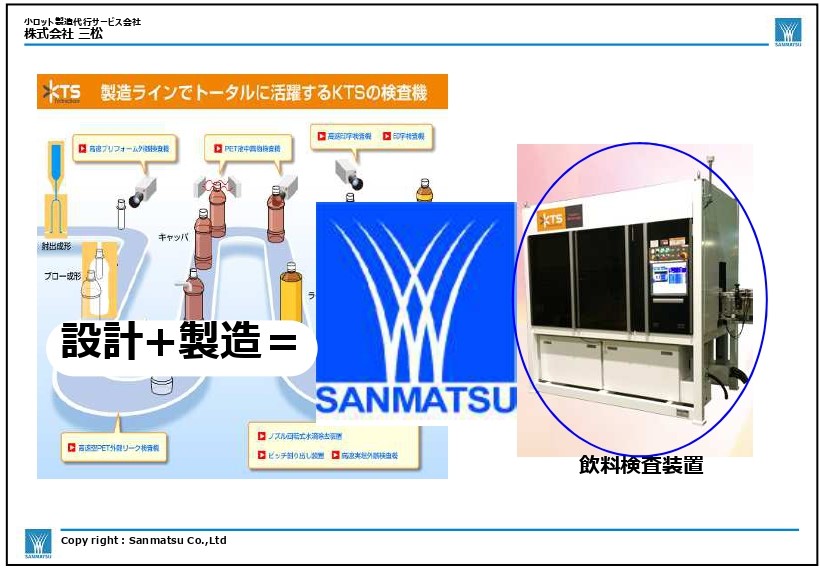

もともとは、上の図にあるすべての工程のうち「加工工場」の一部だけを担っていましたが、設計・試作機能を工場内に準備したことで、さまざまなニーズのあるお客様に自社工場代わりに使っていただけるようになりました。

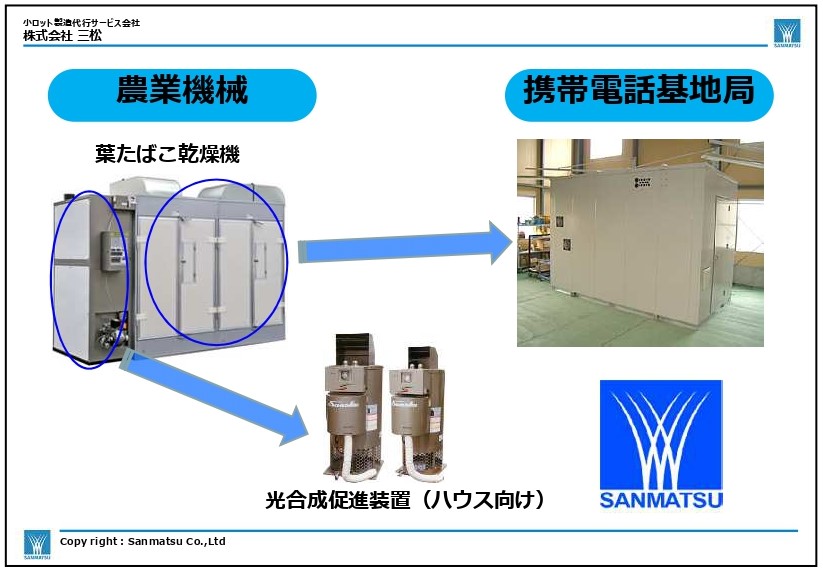

例えば、たばこの葉っぱの乾燥機、そこからハウス向けの光合成促進装置を作ったり、さらに携帯電話基地局に転用したりなども行いました。

それから、半導体の製造装置、ペットボトル飲料の異物混入検査装置。これはOEMで作りました。

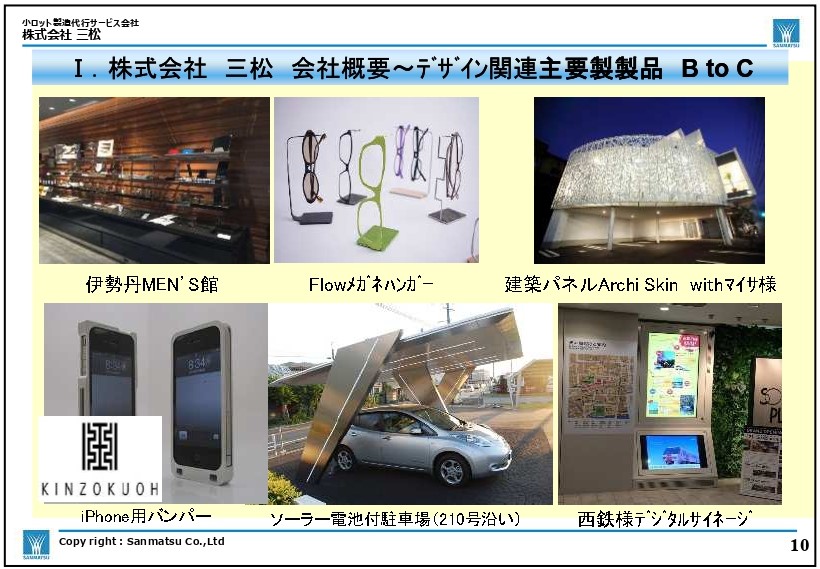

そのほか、このようなものも作っています。意外なところでは、伊勢丹さんに並べていただくデザイン性の高いグッズ、西鉄さんのデジタルサイネージなんかも。いわゆるダボハゼ商売というくらい、いろんなものを作っているのが当社です。

それから、ロボットを使ったこのような事業にも注力しています。

また、最近行っているのが、ハードウエアを伴うスタートアップ企業の支援。

例えば、こちらは佐賀県で運用されているアスパラガスの収穫ロボット。inaho株式会社さんの開発に当社が携わり、このロボットを作りました。ロボットを生産できる設備を自社で持っていなくても、当社とコラボレーションすることで開発が実現するというわけです。

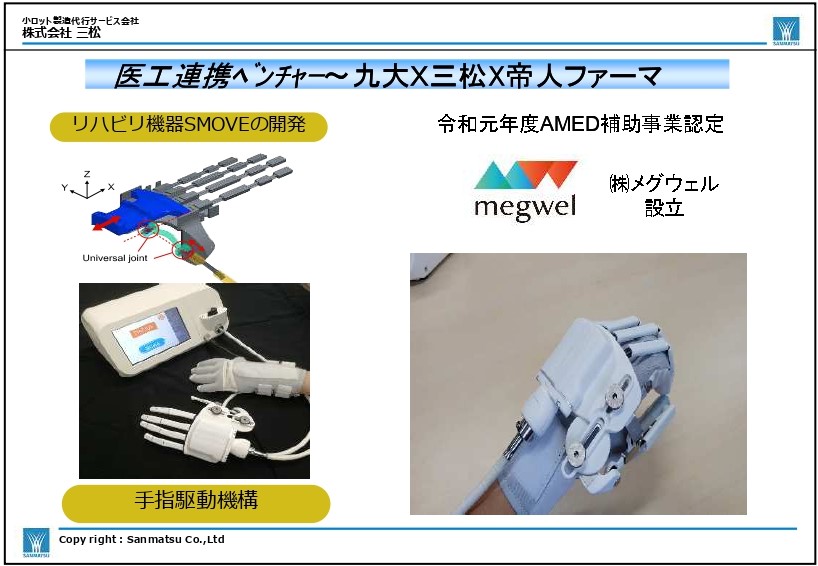

こちらは九州大学医学部・工学部とのコラボ。脳梗塞で手指が不自由になった人の機能回復のためのロボットを開発しました。そのために私たちは「メグウェル」というベンチャー企業を立ち上げ、医薬品大手の帝人ファーマさんと組んで、これからいよいよ臨床試験は始まるというところです。

本当に分野はさまざまですが、共通しているのは「少ない数を作るお手伝い」を「ゼロからやる」ことで、それが当社の存在意義だと考えています。

人材育成については、「三松大学」という技術訓練のカリキュラムを用意していまして、e-leaeningで展開しています。

森本:これは社内だけですか?社外にも?

田名部:今は社内のみですが、ゆくゆくは外販しようという考えもあります。これに助けられているのは、出社できずにいる新卒社員に自宅で学習してもらえること。テレワークのために作ったわけではありませんが、結果として良かったです。

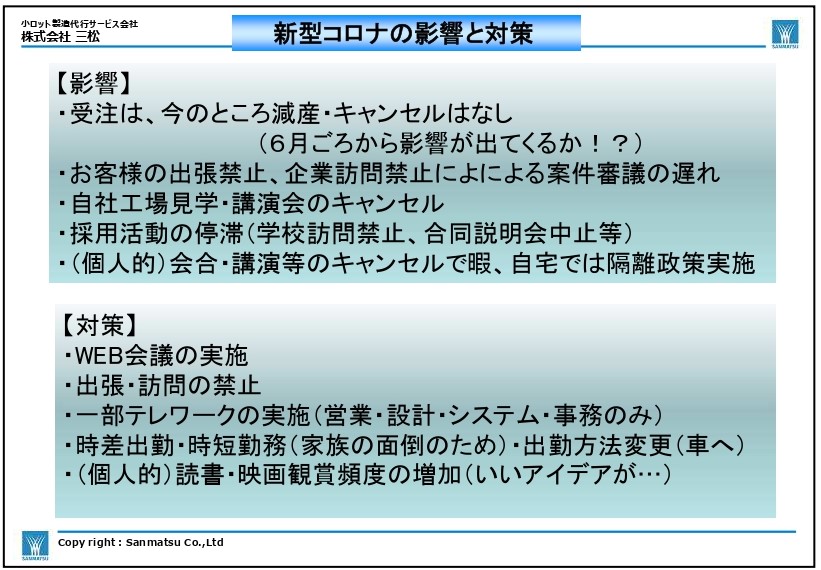

続いて、新型コロナウイルス感染拡大の影響について。まず、ご注文に関しては、今日現在(4月10日)では減産やキャンセルはありません。しかし、2月終わりから打ち合わせなどがストップしており、6月頃からマイナスの影響が出てくるのではないかと思っています。前年よりも増収できていたところだったので、冷や水を浴びせられたような気持ちですね。ちなみに、リーマンショックの時は半年遅れくらいで受注が減っていきましたので、今回もそれくらいではないかと予想し、準備をしているところです。

それから、出張ができなくなったこと。当社のお客様の多くは県外ですので、それに伴いいろいろな案件の審議に遅れが出ています。ウェブ会議も取り入れてはいますが、どうしても間延び感は否めません。

自社工場の見学についても、ご遠慮いただいたりキャンセルされたりといった状況です。私自身が登壇する予定だった講演会も、ことごとく中止になりました。

それと今は、リクルーティングの時期に入っていますが、採用活動が非常にしづらいです。合同企業説明会は中止ですし、学校訪問も、そもそも学校自体がやっていないですからね。来年の新卒採用の見通しが不明瞭になっています。

対策としては、出張や訪問からウェブ会議への切り替え、工場以外の一部の社員をテレワーク化、工場の社員については時差出勤、時短勤務、それから公共交通機関で通っていた人はできるだけ車通勤に変更してもらうといったことをしています。

森本:社員の皆さんへの時差出勤や時短勤務の通達は、どんなふうにされましたか? また反応はいかがでしたか?

田名部:全社的にアナウンスしたうえで、各自から相談を受けながら対応しました。子どもを迎えに行く都合、そのための配偶者との連携の都合、住んでいる場所や会社までの距離など、状況は人それぞれですから。時差出勤にしても、朝早いほうがいい人もいれば、遅めがいいという人もいます。なので、全員統一ではなくて、個別対応にしました。

森本:その個別対応は、直属の上司がするのですか?

田名部:総務が行っています。

森本:フル在宅勤務している方もいらっしゃいますか?

田名部:営業はだいぶできています。設計もフル在宅にしたいんですが、通信環境の面で課題がありますね。扱うデータ量も大きいですし、決して都会ではないロケーションなので、山がちな農村部になると、必ずしも自宅に通信環境が整っていなかったりもして、設計メンバーは半数が出勤している状況です。

そのほかには、テレワークだとプロセスを見られていないぶん、より結果を厳しく求められているように思い、「プレッシャーを感じる」と、コソッと打ち明けてくれた社員もいました。こうしたメンタル面も課題ですね。

森本:ありがとうございます。そうした課題点については、後半でじっくり掘り下げていきたいと思います。

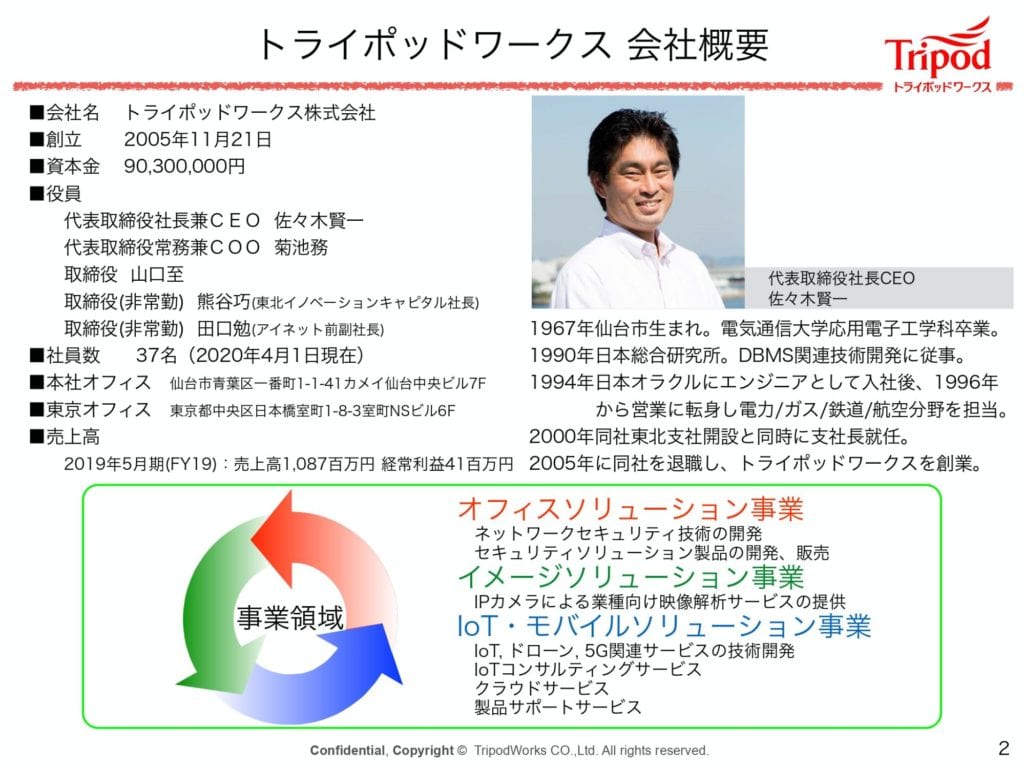

トライポッドワークス株式会社(東京・宮城)の取り組みと現状(佐々木氏)

私どもは本社が仙台、営業拠点が東京にあり、創業以来2拠点で業務を行っています。現在15期目に入りまして、オフィスソリューション、イメージソリューション、IoT・モバイルソリューションの3事業を展開しています。

ソフトウエア開発会社ですが、一般のIT企業と違うのは、ハードウエアとの関わりが多いところ。例えば、当社のオフィスソリューション製品はすべてハード・ソフト一体型のアプライアンスです。また、最近はIoT開発に注力していますが、こちらもハードウエアが関わっているものばかり。そういうことで、中国でのハードウエア生産が停止している影響を少なからず受けているのが現状です。

私は前職で日本オラクルにおり、2000年に支社展開する際、仙台出身ということもあり東北拠点の立ち上げを任され、支社長を5年間務めた後、独立して2005年に会社をつくりました。

かねて東京・仙台の2拠点で活動していましたし、地方で作ったものをグローバルに展開していきたい思いがあったので、以前からなるべくロケーションにとらわれずに事業推進したいと考えていました。昨今の状況に対しては、これまでの運営が役立っているところと、物理的な移動が制約されて困っているところと、両方あるのが正直なところです。

さて、事業内容をご説明します。オフィスソリューションについては、企業向けオンラインストレージ、電子メールセキュリティ、ビジネスチャット、製造業や建設業向けのiPadから社内ファイルサーバーへアクセスできるシステム、学校向けの画面共有ができるワイヤレスディスプレイなどを展開しています。

ITをあまり使いこなしてこなかった従業員5~10人くらいの小規模企業に、なるべく簡単かつシンプルにお届けするというコンセプトで、このようなプロダクトを開発、販売しています。まさに今、テレワークを始めるべき環境に直面している中小企業の皆さまに、活用していただきたい商品です。

森本:開発拠点は、仙台のみですか?

佐々木:中心地は仙台ですが、実はですね、国をまたいで開発を行っています。

森本:おお!

佐々木:セキュリティのコアな部分は韓国のパートナーと、ハードウェアは台湾や中国深センの会社と、共同開発しています。

森本:日ごろ、海外の方々との連携はどのようにされているのですか?

佐々木:基本はメール、チャット、テレビ会議といった遠隔ツールです。これまでは毎月1回くらいは誰かしらが現地に行って打ち合わせなどしていましたが、物理的な移動が制約されてからは、よりいっそうITを活用したコミュニケーションにシフトしています。

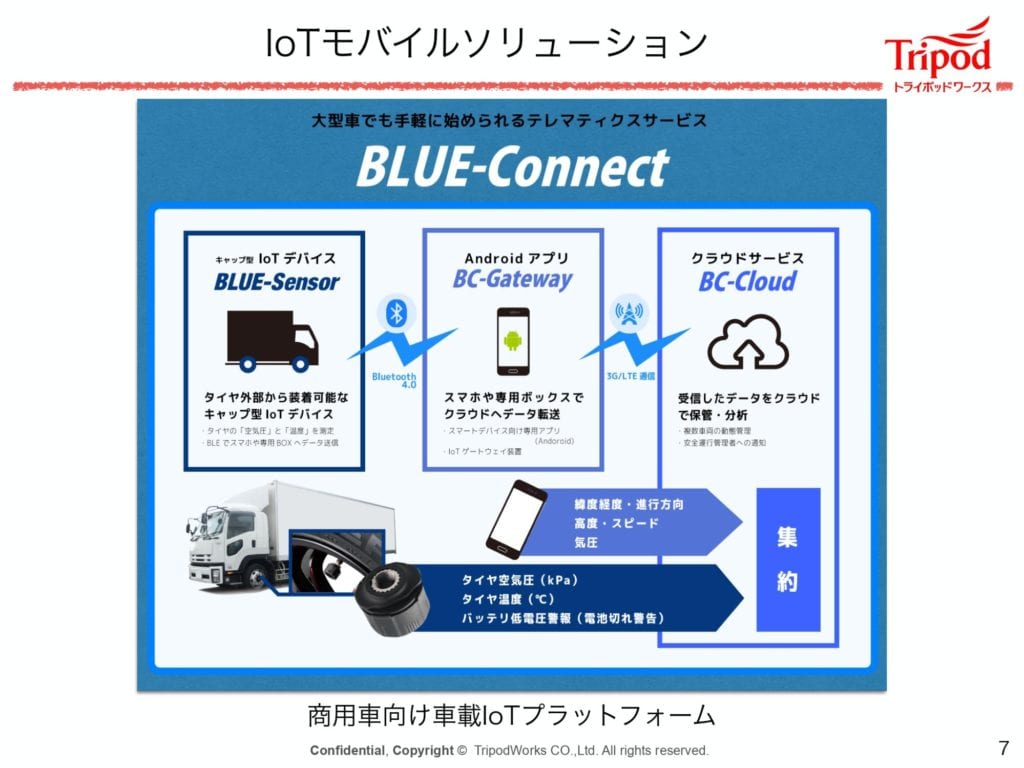

イメージソリューション、IoTソリューションについては、IoT、AI、ドローン、5Gといった新しい技術を活用し、建設、物流、保育など現場業務が中心の業種へプロダクトやサービスを提供しています。

例えば、建設業向けには、建設のプロセスを可視化する映像解析ソリューション、ドローンによる施工管理ソリューション。

運送業向けには、車載センサーから車載エッジサーバー経由でクラウドにデータを集めるサービスを提供しています。

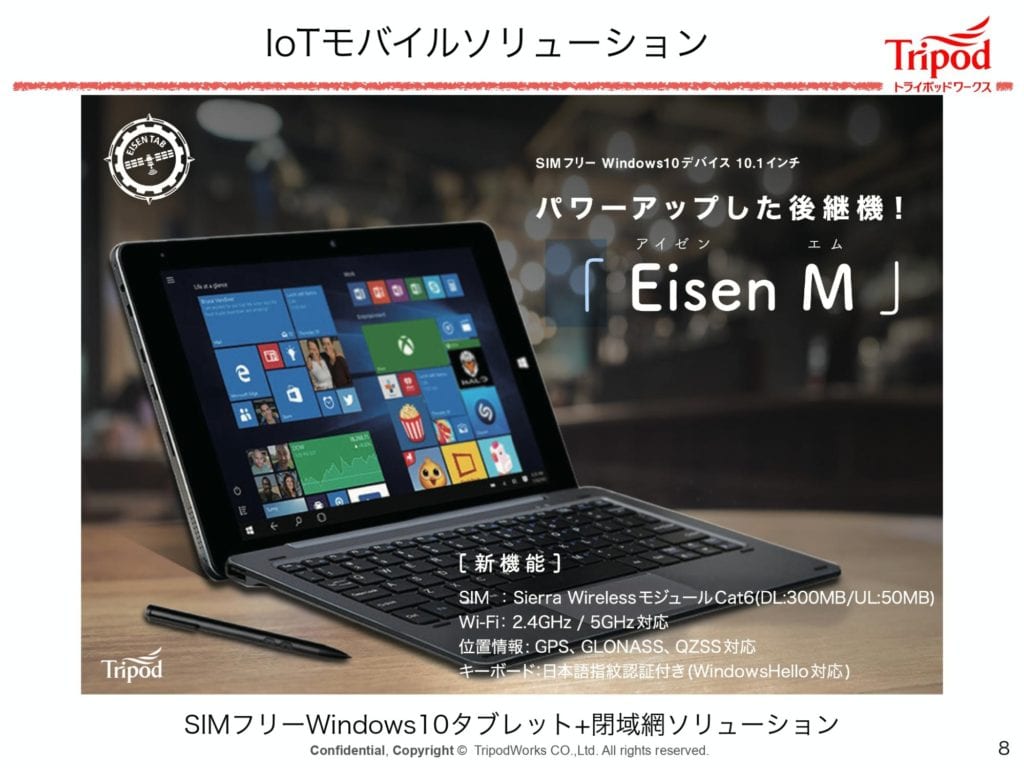

それから、当社では中国深センのパートナーと一緒にPCも作っています。5Gやテレワークが当たり前になる時代を見据えると、VPNやパスワードを使用する環境はナンセンスと思っていて。そこで、VPNではなくキャリアが提供する閉域網を活用して、低コストかつ安全な環境を提供しようと考えました。

SIMフリーのWindows10タブレットで安価なものを探しましたが、なかなか見つからなかったので、それなら当社で作ればビジネスチャンスにもなるかなと思い、作ることにしたわけです。

10インチモデルを一昨年にリリースして、某省庁に5000台ほど納入したのですが、やはりニーズはあるなと実感しました。今は12インチの、まさにテレワーク用PCとして使えるモデルを開発中です。コロナ禍が少し落ち着いたら、テレワーク環境を見直す企業が出てくると思うので、今後はそういったところに提案していきたいと思っています。

続いて、当社が受けている新型コロナ蔓延の影響について。ハードウエア調達遅延に関しては、スケジュール通りにリリースできなかったことによるマイナスが億単位になっており、なんとか他事業でカバーするようにしているところです。また、そこからのしわ寄せで、いろいろな営業機会損失も起きています。

旭鉄工グループ(愛知)の取り組みと現状(木村氏)

私は2つの会社を経営していまして、1つ目が旭鉄工株式会社。自動車部品製造を行っている、従業員450名、年商150億円程の会社です。

製造業務はさすがに自宅でできないので、完全にテレワークとはいきませんが、ハンコは廃止しましたし、会議で紙が配られることもありません。部長級以上でも皆PCを持って会議に参加しますし、場合によっては会議だけのために出社することも辞めたりしています。

2つ目が、i Smart Technologies株式会社。設備稼働のIoTモニタリングサービスの提供、社内やお客様向けのe-learning、それから、IoTを導入しただけではなかなか改善できないケースもあるので、旭鉄工の成功体験を他社にも広めるためにコンサルティングも行っています。

社員は13名で、4月1日から全員テレワークにしました。管理職が1名だけ交代で電話番をしに出社していますが、それ以外は在宅です。

事業内容について説明します。IoTモニタリングとは、お客様の設備にセンサーをつけて、情報を送信機から受信機へ飛ばし、クラウドにアップし、そのデータをお客様の端末で確認していただくというシステムです。これを1ラインあたり月額1万円ちょっとで提供していて、現在リアルタイムで600ラインのデータを全国各地で集めています。

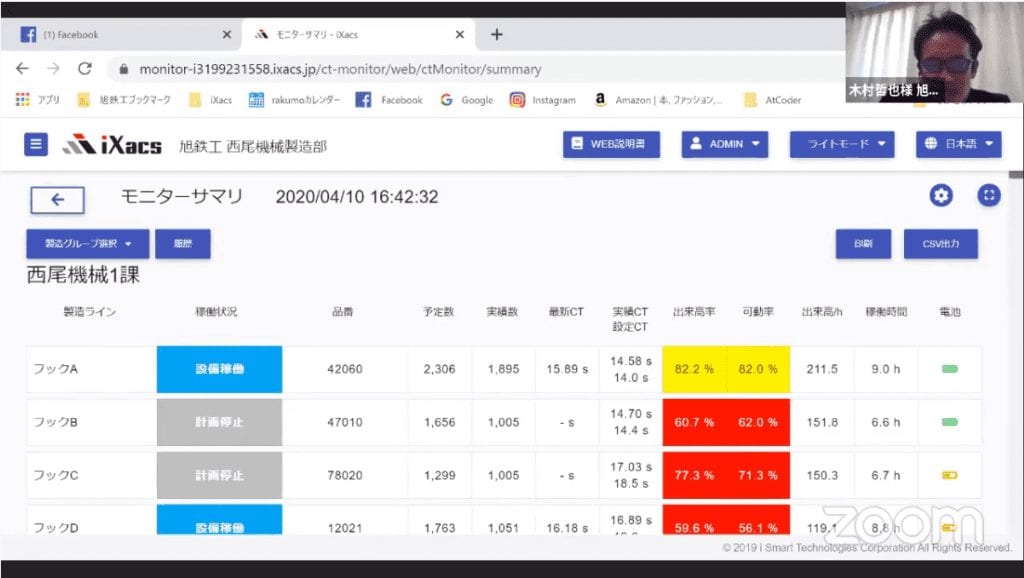

こちらは、リアルタイムで製造ラインの稼働状況が一覧で見れるモニターです。その日の予定数と実績数の比較、最新CT(サイクルタイム)と実績CTの比較も確認できます。例えば、フックAの設定がCT14秒であるのに対し、実績CTが14.58秒なので、微妙に遅れていることがわかります。

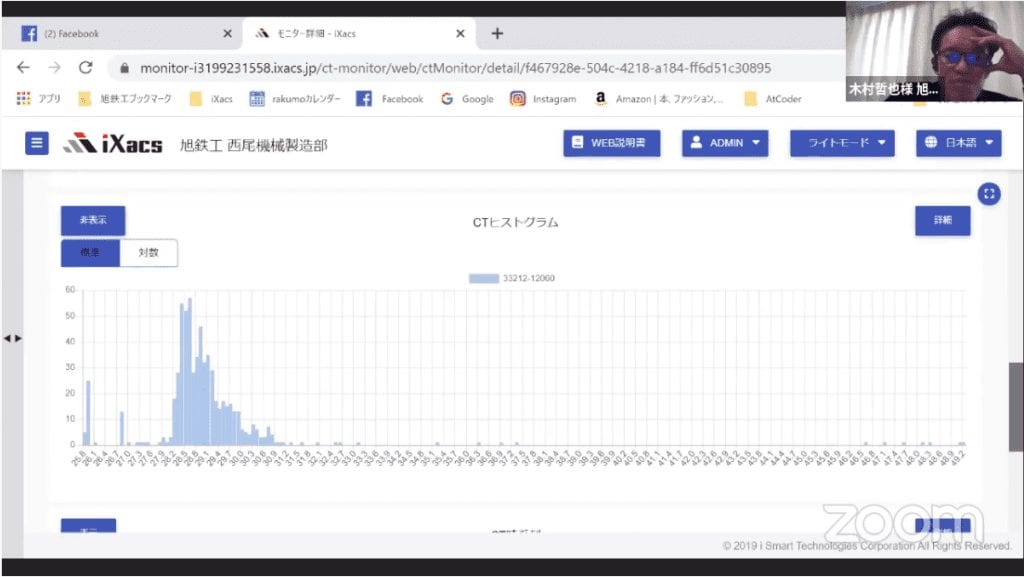

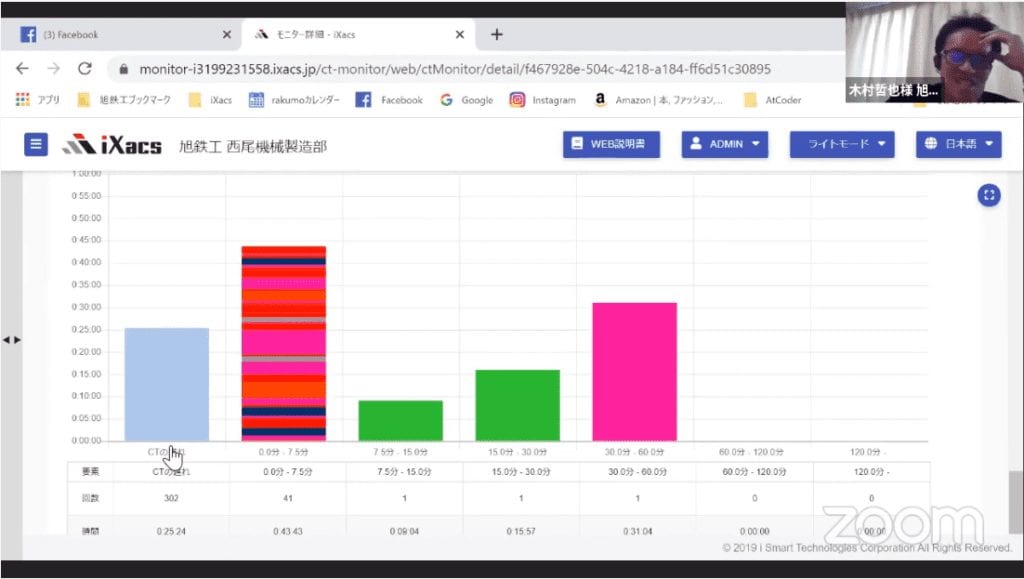

そして一覧をクリックすると、詳細のレポートが見れます。例えばこれは、このラインの今日のCTの分布なのですが、このようになるべくグラフで可視化するようにしていています。

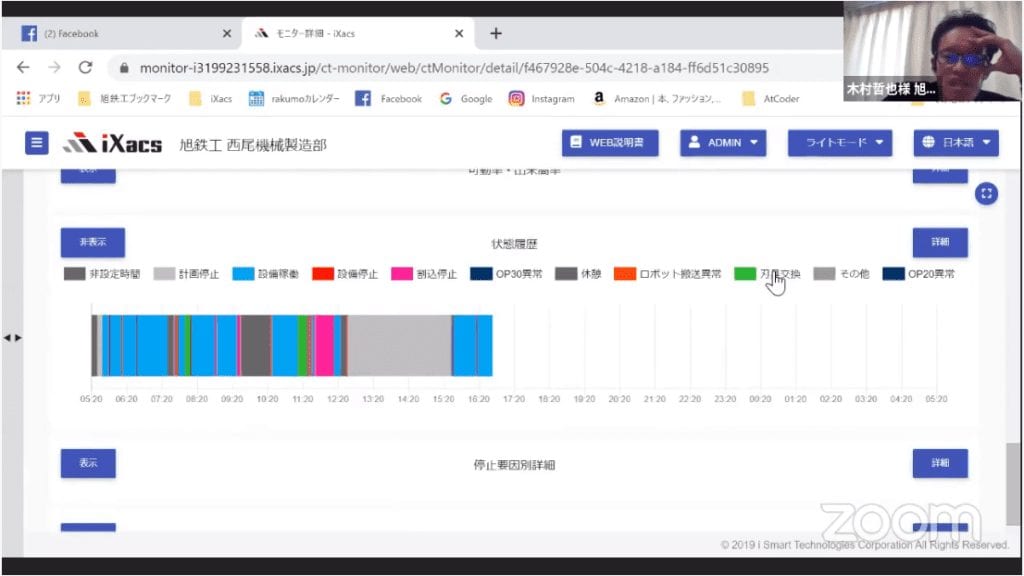

それからこちらは、状態履歴のガントチャート。詳細をクリックすると……

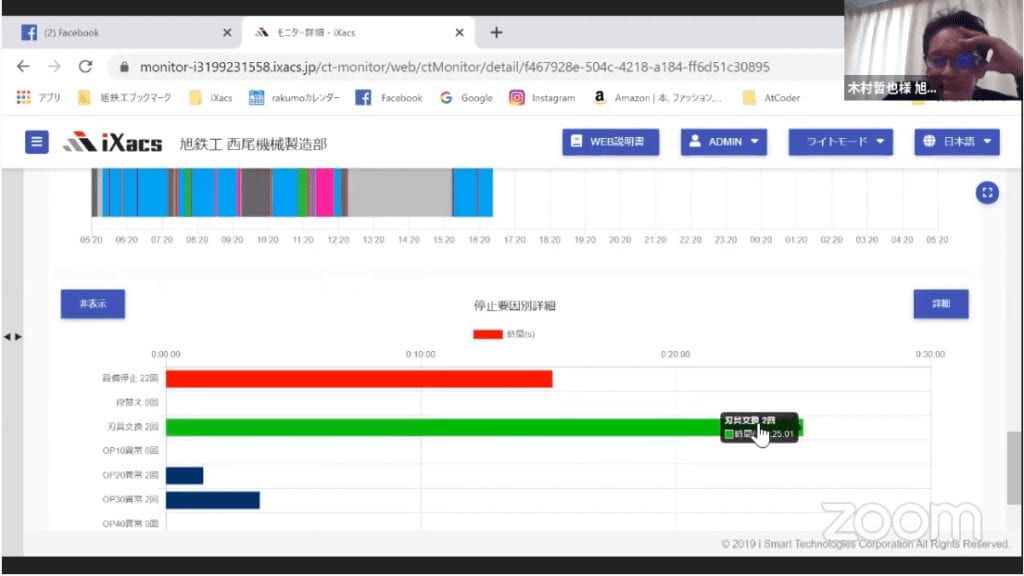

設備停止(赤)が22回、刃物交換(緑)が2回で合計25分、などと解析されています。

森本:刃物交換というのは、作業されている方が手動で入力するのですか?

木村:はい。タブレットにポチッとするだけで、作業中であればいつでもいいので簡単です。

木村:例えばCT(水色)が、昨日は9秒で今日が10秒であっても、そんな微妙な差は体感では気付きませんよね。でもこのシステムであれば、秒単位の積分が可視化されているので細かくわかります。

月次決算の際に各課長から改善進捗報告があるのですが、その数字と日々のモニタリング数字を突き合わせますので、ごまかしがききません。そうなると必然的に数字で効果がわかるやり方を選ぶようになるという、そこまでフォローされるのがこのシステムです。

森本:こういったシステムは、いつ頃から導入しているのですか?

木村:14年頭からですね。

森本:このシステムがないと、データの記録そのものができませんよね。

木村:はい、もしも紙でやるなら、とんでもない手間がかかりますね。ずっと人を張り付けないといけないし、グラフひとつ描くのにも数万円かかります。システムだとワンクリックだけですから、まったくコストが違いますね。

さて、新型コロナの影響の話をしますと、旭鉄工ではラインの計画停止がすごく多くなりました。トヨタが車の製造をしていないので、生産の需要が3~5割くらい落ちているんですね。i Smart Technologiesは、出張もお客様との商談もすべてストップさせています。そもそもお客様の動きが鈍くなっているので、新規の案件もなかなか進んでいません。あと、私に講演依頼を年間100件くらいいただくのですが、それも全滅。工場見学ももちろん中止です。

森本:旭鉄工で、出社せざるを得ない方は何人くらいいらっしゃるんですか?

木村:450人中、300人くらいですね。以前は管理職が拠点を行き来して会議を行っていましたが、ウェブ会議に移行しています。私自身も会社にいないことが多かったり、経営企画会議に東京からウェブで参加したりしていますね。

森本:システムで数字が可視化できているから、木村さんも外から経営ができるようになり、場所的な縛りがなくなって、フレキシブルに動けますよね。テレワークがスムーズにできるかどうかは、日ごろから体制が整っていることが大きいですね。

木村:はい、遠隔になったからといって、ベースは変わらないですね。もともとSlackで情報共有していましたし、ウェブ会議にも抵抗ないですし、クラウドサービスも使い慣れていましたから。(後編へ続く)